Le nouveau procédé de fusion des alliages en Allemagne : un nouveau chapitre dans la transformation verte

Aug 08, 2024

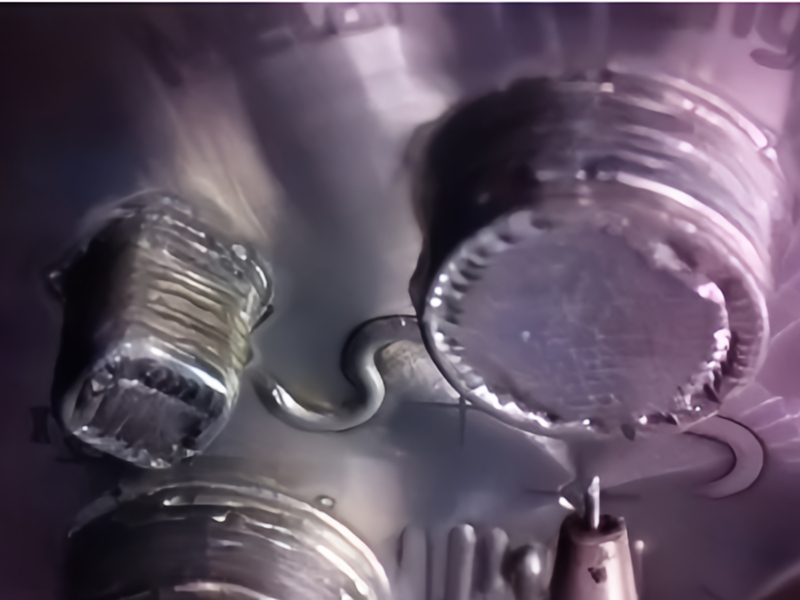

Dans la longue histoire de la fabrication des métaux, la fusion des alliages a toujours été un processus critique mais complexe. Les méthodes traditionnelles reposent largement sur la fusion à haute température, qui non seulement consomme de grandes quantités d'énergie, mais émet également des quantités importantes de dioxyde de carbone. Alors que l’attention mondiale portée à la protection de l’environnement et au développement durable s’intensifie, la recherche d’un processus de fusion d’alliages plus écologique et plus efficace est devenue un besoin urgent au sein de l’industrie. C’est dans ce contexte qu’une réalisation innovante des chercheurs allemands a retenu l’attention : un nouveau procédé de fusion d’alliages a vu le jour. La voie de l'Allemagne vers l'innovation en matière de fonderie verte Le nouveau processus de fusion d'alliages allemand abandonne essentiellement l'approche traditionnelle de fusion à haute température et utilise à la place l'hydrogène comme agent réducteur pour convertir directement les oxydes métalliques solides en alliages en blocs à des températures plus basses. Ce changement, bien qu’apparemment simple, incarne d’immenses avancées technologiques et une importance environnementale. Premièrement, le fonctionnement à basse température réduit considérablement la consommation d’énergie, atténuant ainsi les émissions de gaz à effet de serre. Deuxièmement, l’utilisation d’hydrogène améliore encore la propreté du processus de fusion, car la réaction entre l’hydrogène et les oxydes métalliques produit de la vapeur d’eau inoffensive. Plus important encore, les alliages produits grâce à ce nouveau procédé ne sont pas inférieurs à ceux fabriqués par les méthodes traditionnelles et, à certains égards, présentent même des propriétés mécaniques supérieures. Tous ces facteurs font du nouveau procédé allemand de fusion d’alliages une étape importante dans la transformation verte de l’industrie métallurgique. Imaginez une usine où, au lieu de fourneaux rugissants et de nuages de fumée, se trouvent des machines silencieuses travaillant efficacement à des températures plus basses, produisant des alliages à la fois respectueux de l'environnement et très performants. C'est la vision qu'incarne le nouveau procédé de fusion allemand, et c'est une vision qui fait écho aux aspirations de nombreuses personnes dans l'industrie et au-delà. Le lien entre le nouveau processus et Fabrication de pièces métalliques Traitement L'intégration du nouveau procédé allemand de fusion d'alliages dans le traitement de la fabrication de pièces métalliques représente un changement crucial dans la chaîne de valeur de l'industrie. Le traitement traditionnel de la fabrication de pièces métalliques commence souvent par la fusion de matières premières en alliages, qui sont ensuite façonnés, usinés et finis en diverses pièces. Cependant, les limites des méthodes de fusion conventionnelles, telles que la consommation d'énergie élevée et l'impact environnemental, peuvent imposer des contraintes sur l'efficacité et la durabilité de l'ensemble du processus. L’avènement de ce nouveau procédé de fusion d’alliages présente une opportunité révolutionnaire. En produisant des alliages aux propriétés mécaniques améliorées et à l’empreinte environnementale réduite, elle jette les bases d’un traitement des composants métalliques plus efficace et plus respectueux de l’environnement. Par exemple, l’utilisation de ces alliages dans les composants automobiles pourrait conduire à des véhicules plus légers et plus solides avec un meilleur rendement énergétique, réduisant ainsi les émissions de gaz à effet de serre tout au long de leur cycle de vie. De même, dans l’aérospatiale, l’adoption de ces alliages pourrait permettre la conception de structures d’avions plus efficaces, contribuant ainsi à la quête continue de durabilité de l’industrie. De plus, la capacité du nouveau procédé à produire des alliages à des températures plus basses pourrait également rationaliser les étapes de traitement en aval. Les alliages à basse température peuvent nécessiter moins d'énergie pour le façonnage et l'usinage, ce qui réduit les coûts globaux et améliore la productivité. De plus, la propreté des alliages pourrait minimiser le besoin de traitements post-traitement tels que le décapage ou le détartrage, réduisant ainsi davantage les déchets et l'impact environnemental. La relation entre le nouveau procédé de fusion d'alliages allemand et le traitement de la fabrication de pièces métalliques est une relation d'amélioration mutuelle. En produisant des alliages de qualité supérieure avec une charge environnementale réduite, ce processus ouvre la voie à un traitement plus durable et plus efficace des composants métalliques dans diverses industries. Cela témoigne du pouvoir de l'innovation pour faire avancer la transformation verte du secteur de la fabrication de métaux.

EN SAVOIR PLUS