Key Construction Points for Steel Structures: Ensuring Quality and Safety

Nov 18, 2022

Steel structure construction is a highly technical and demanding engineering process that requires strict adherence to certain key points. These points include comprehensive pre-construction planning, precise positioning and alignment, careful handling and installation, as well as attention to detail during the installation of roofing and cladding components. By following these guidelines, the quality and safety of steel structure projects, such as factories, sports arenas, and high-rise buildings, can be assured.

Precise Planning and Meticulous Execution: prior to commencing construction, it is crucial to develop a detailed construction methodology or plan. Critical processes, such as measurement correction, high-strength bolt installation, low-temperature construction, and welding techniques, should undergo rigorous testing and evaluation. During the construction phase, strict control over roofing, wall, and platform loads is necessary to ensure they remain within the prefabricated steel frame's load-bearing capacity. Once the steel structural rigidity is established, deviation checks should be carried out promptly, and any gaps in column base plates and foundation tops should be filled with fine aggregate concrete or grout to guarantee stability. Imagine a contractor embarking on the construction of a advanced sports stadium. By carefully formulating a construction plan and implementing it meticulously, the contractor ensures that the stadium's steel framed structure is built with precision and stability. This, in turn, guarantees the safety of the thousands of spectators who will fill its stands during thrilling sporting events.

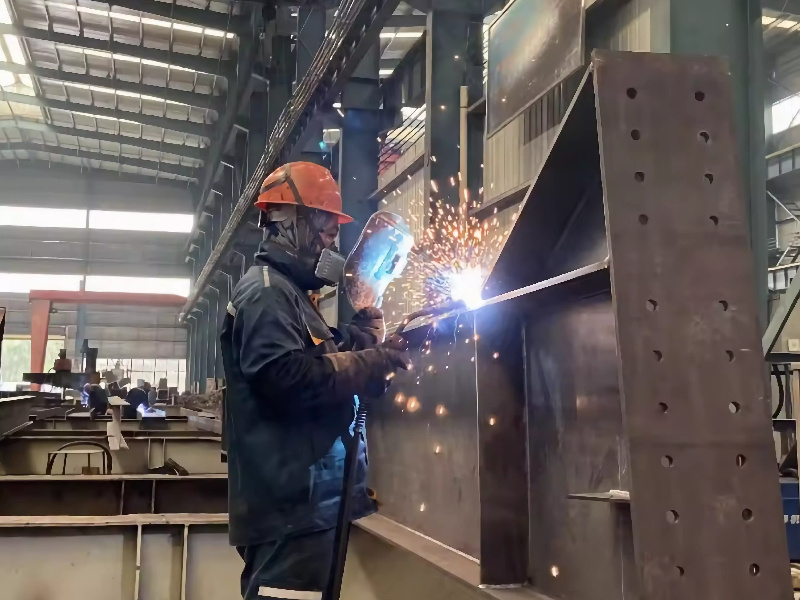

Accurate Positioning and Installation: accurate positioning and alignment of the building's axis lines, foundation axes, and elevations are paramount in steel structure construction. It is essential to ensure that anchor bolts protrude to the correct length as per the design requirements. Any deformations or coating damage to the steel structure components must be promptly corrected and repaired during transportation, handling, and hoisting. Clear and visible markings on major components, such as steel columns, and benchmark points ensure the precision of installation. Additionally, it is essential to meet national standards for cleanliness, ensuring that the surfaces of the components are free of scars, sediment, or other debris. For example, let's consider the construction of a high-rise steel structure office building. Accurate placement of steel columns, adherence to proper elevation benchmarks, and meticulous marking and cleaning of the components all contribute to the successful installation of the steel frame structure building. These strict measures not only ensure the steel structural integrity of the building but also provide a solid foundation for the subsequent construction phases, such as architectural finishes and interior design.

Attention to Roofing and Cladding Details: the installation of steel structure roofing panels requires particular attention to details to ensure their proper functioning and longevity. It is important to lay the panels in the opposite direction to the prevailing winds, ensuring correct rib overlapping. At roof ridges, the steel panels should be upwardly bent to form drip edges, while at eaves, they should be downwardly bent to create drip lines. Gaps between roofing panels should be controlled within the range of 20-50 mm, while the extend of the pressing plate at gutters should be 100-150 mm. Self-tapping screws used for fastening should be perpendicular to the steel panels and purlins, accurately aligned with the center of the purlins. Roofing panels with wire mesh, stainless steel wire, or aluminum foil must be straightened and fixed at both ends during installation. Regular checks should be conducted to ensure the flatness of the panel ends and parallel installation. At the top end of the roofing panels, screws must be used to prevent them from slipping down. The installation of purlins must ensure the flatness of the roof before proceeding with the installation of the profiled steel panels. For instance, visualizing the construction of a large industrial steel structure workshop, the precise installation of steel structure roofing panels is vital to maintain a weatherproof and durable structure. By following the recommended installation practices, such as proper orientation, correct bending at ridges and eaves, and meticulous gap control, the workshop remains protected from environmental elements while providing a safe and productive working environment for its occupants.

To achieve high-quality steel structure construction, rigorous adherence to key construction points is essential. It has explored the importance of detailed planning and execution, accurate positioning and installation, as well as attention to roofing and cladding details. By following these guidelines, contractors can ensure the successful completion of steel structure projects that meet the requirements of large-scale buildings, guaranteeing both safety and functionality. Whether it is a sports stadium, a high-rise office building, or an industrial steel structure workshop, the careful implementation of these construction considerations ensures the lasting strength and stability of lightweight steel structures, shaping the landscape of modern architecture.

EN SAVOIR PLUS